隨著軌道交通運輸行業的快速發展,列車在提升速度和服役環境等方面不斷面臨新的挑戰。相比于碳鋼材料,采用鈦合金作為轉向架構架的制備材料,能夠提升轉向架構架的輕量化和耐腐蝕性能[1-2],進而提高轉向架運行的安全性和可靠性。

目前,TC4鈦合金因其具有相比于碳鋼更小的熱膨脹系數,以及更為優良的焊接性,被廣泛應用于航天航空及海洋石油領域,但其在軌道車輛制備領域中的應用還處于初級階段。文獻[3]將鈦合金材料應用于車輛輪對軸箱組成和構架中,以達到降低列車質量,減少列車運行能耗,提升列車運行速度的目的。文獻[4]將鈦合金構架與傳統碳鋼構架材料進行對比,分析了鈦合金轉向架構架的初步設計及其應用。文獻[5]通過表面酸洗方法來進一步提高鈦合金轉向架的耐腐蝕性。文獻[6]對鈦合金轉向架構架制造進行了焊接工藝優化。

目前,鈦合金轉向架仍處于試驗研究階段,有必要豐富相關理論數據。鑒于此,本文研究了車輛輕量化材料TC4鈦合金的耐腐蝕性,通過改變熱處理退火工藝,來進一步提升材料的耐腐蝕性能。本文研究可為鈦合金轉向架構架材料設計和熱處理工藝提供指導。

1、試驗材料及方法

1.1試驗材料

選取用于轉向架構架焊接的TC4鈦合金板材,從TC4鈦合金板材上截取試樣,其化學成分如表1所示。

表 1 TC4 鈦合金化學成分

(Tab. 1 Chemical composition of TC4 titanium alloy)

| 元素名稱 | 元素質量分數 / % |

| Al | 6.010 |

| V | 3.840 |

| Fe | 0.300 |

| C | 0.100 |

| N | 0.050 |

| O | 0.200 |

| H | 0.015 |

| Ti | 余量 |

1.2試驗方法

根據TC4鈦合金α-β相轉變溫度區間(880~980℃),將TC4鈦合金試樣分為5組,其中1組為對照組(TC4),其他4組(TC4-1—TC4-4)分別進行退火處理,冷卻方式為AC(空冷)。TC4鈦合金熱處理工藝參數如表2所示。

表 2 TC4 鈦合金熱處理工藝參數

(Tab. 2 Heat treatment process parameters for TC4 titanium alloy)

| 試樣 | 退火溫度 / ℃ | 退火時間 /h | 冷卻方式 |

| TC4-1 | 850 | 2 | AC(空冷) |

| TC4-2 | 900 | 2 | AC(空冷) |

| TC4-3 | 950 | 2 | AC(空冷) |

| TC4-4 | 900 | 6 | AC(空冷) |

采用布魯克D8ADVANCE系列衍射儀對試樣進行物相分析,以獲得TC4鈦合金的物相組成;

采用徠卡DMi8金相顯微鏡和HitachiS-4800掃描電子顯微鏡觀察打磨、拋光后,各組TC4鈦合金的微觀組織結構;采用RST5000系列電化學工作站進行電化學試驗檢測,將質量分數為3.5%的氯化鈉溶液用于OCP(開路電位)試驗和Tafel試驗,1mol/L的鹽酸溶液用于點蝕試驗,5mol/L鹽酸溶液用于浸泡試驗。

2、試驗結果與分析

2.1相組成分析

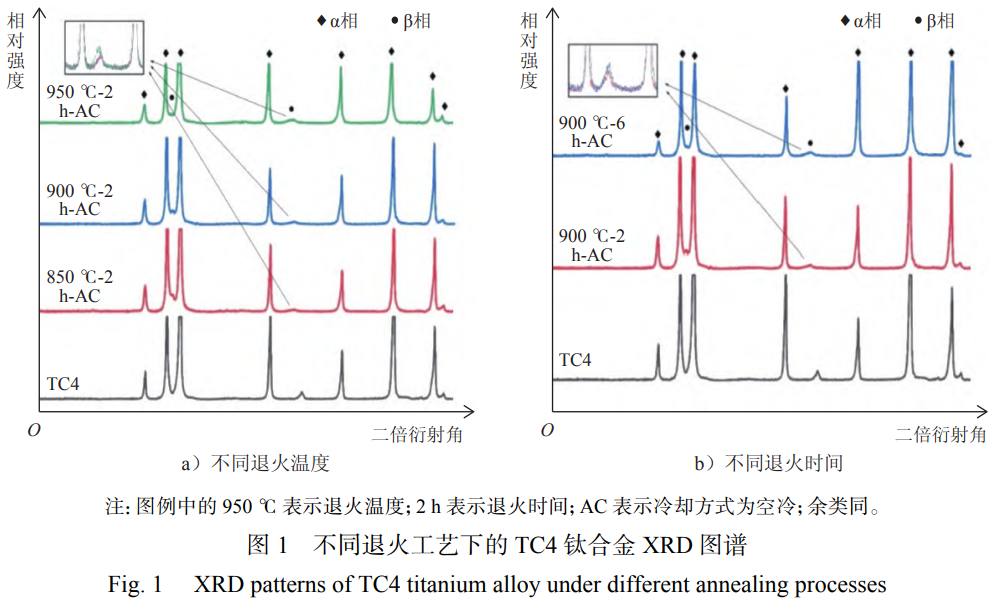

不同退火工藝處理下的TC4鈦合金XRD(X射線衍射)圖譜如圖1所示。由圖1a)可知:所有TC4鈦合金均由α相和β相兩相組成,在2θ(θ為衍射角)為57°附近的衍射峰為β相特征峰。依據XRD定量分析結果可知,各相衍射峰強度隨該相質量分數的增加而升高[7]。由圖1可知:β相的質量分數遠少于α相:隨著退火溫度的升高,在2θ為57°附近的β相(200)面的衍射峰相對強度逐漸增強,即隨著退火溫度的升高,合金中β相的相對質量分數逐漸增加,α相的相對質量分數逐漸減少。為了進一步獲取不同相尺寸的TC4試樣,保持退火溫度為900℃不變,分別對試樣退火2h和6h,如圖1b)所示。

由圖1b)可知:所有TC4鈦合金均由α相和β相兩相組成;隨著退火時間的增加,在2θ為57°附近的β相(200)面的衍射峰相對強度有所增強,即當退火溫度為900℃時,隨著退火時間的增加,β相的質量分數有所增加,α相的質量分數有所減少。通過XRD數據分析軟件Jade進行計算分析,不同退火工藝下的TC4鈦合金相數據分析結果,如表3所示。

表 3 不同退火工藝下的 TC4 鈦合金相數據分析結果

(Tab. 3 Analysis results of TC4 titanium alloy phase data under different annealing processes)

| 試樣 | 相組成 | α 相質量分數 / % | β 相質量分數 / % |

| TC4-1 | α+β | 96.65 | 3.35 |

| TC4-2 | α+β | 96.36 | 3.64 |

| TC4-3 | α+β | 95.66 | 4.34 |

| TC4-4 | α+β | 95.71 | 4.29 |

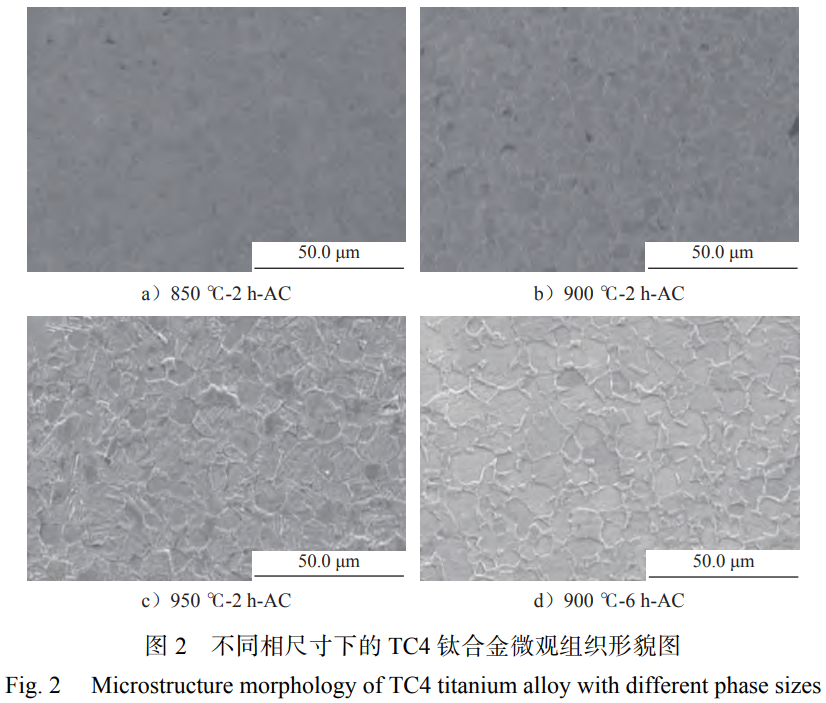

不同相尺寸下的TC4鈦合金微觀組織形貌圖,如圖2所示。由圖2可以知道:各組試樣均為等軸組織形貌,即等軸狀初生α相無序分布于β基體之上;隨著退火溫度和退火時間的增加,初生α相尺寸顯著增大[8],β相質量分數也有所增加,這與XRD衍射相比例結果的變化趨勢一致。通過圖像處理軟件ImageJ進行圖像處理后,可以得到圖2a)—2d)中對應的等軸α相尺寸分別為:

3.907~3.940μm;4.825~4.903μm;6.400~6.479μm;7.107~7.254μm。

2.2電化學測試分析

隨著退火溫度和退火時間的增加,TC4鈦合金的腐蝕性能也會發生變化。電化學測試采用標準的三電極測試系統,測試系統由參比電極-飽和氯化鉀電極、對電極-鉑電極和工作電極組成。不同退火工藝下的TC4鈦合金電化學Tafel圖,如圖3所示。不同退火溫度下,在質量分數為3.5%的氯化鈉鹽溶液中,TC4鈦合金的電化學測試Tafel圖如圖3a)所示。一般來說,腐蝕電位越高,腐蝕電流密度就越小,試樣耐腐蝕性能越好。腐蝕電位與發生腐蝕的難易程度相關,腐蝕電位越低,越容易發生腐蝕。腐蝕電流與材料的溶解速率有關,腐蝕電流越大,材料的腐蝕速度越快[9]。采用Tafel直線外推法可以得到試樣的腐蝕電位和腐蝕電流,通過軟件RST5000電化學工作站可以計算獲得試樣的腐蝕參數。為了進一步研究相尺寸對TC4鈦合金的腐蝕性能影響,在質量分數為3.5%的氯化鈉溶液中,分別對退火時間為2h和6h的試樣進行電化學腐蝕性能測試(見圖3b))。

退火處理后,TC4鈦合金電化學性能參數如表4所示。

表 4 退火處理后 TC4 鈦合金電化學性能參數

(Tab. 4 Electrochemical performance parameters of TC4 titanium alloy after annealing treatment)

| 試樣 | 腐蝕電位 / V | 腐蝕電流密度 / (A/cm2) |

| TC4(對照組) | ?0.525 | 1.742×10?? |

| TC4-1 | ?0.438 | 5.963×10?? |

| TC4-2 | ?0.496 | 6.459×10?? |

| TC4-3 | ?0.481 | 9.042×10?? |

| TC4-4 | ?0.507 | 1.262×10?? |

由表4可知:與原始TC4鈦合金試樣相比,退火處理后的所有試樣的腐蝕電流密度均有所降低,腐蝕電位均有所升高,這表明試樣的耐腐蝕性能有所提高;退火溫度為850℃對應的最高電位為?0.438V,對應的最小腐蝕電流密度為5.963×10?9A/cm2,表明其腐蝕性能最佳;退火溫度為900℃和950℃兩組試樣的腐蝕電位有所降低,腐蝕電流密度有所增大,表明其腐蝕性能變差。

由相比例分析結果可知:α相的質量分數逐漸降低,β相的質量分數逐漸增加,這種變化趨勢不利于TC4鈦合金的腐蝕性能[10-11]。但微觀組織結構的變化不僅包括相質量分數的變化,還包括了相尺寸的變化。退火6h試樣與退火2h試樣的參數相比,保溫6h試樣有較低的腐蝕電位和較大的腐蝕電流密度,其中腐蝕電流密度為1.262×10?8A/cm2,是保溫2h試樣腐蝕電流密度的兩倍,其腐蝕性能大幅降低。由相尺寸分析結果可知:隨著退火時間的增加,TC4鈦合金的相尺寸逐漸增大,耐腐蝕性能有所下降[12-14]。

不同退火溫度和退火時間均使TC4鈦合金的腐蝕性能有所改變,以電化學測試Tafel曲線所得出的腐蝕電流密度為腐蝕性能參數指標,通過作圖來確定相質量分數及相尺寸對TC4鈦合金腐蝕性能的影響[15]。不同相結構的TC4鈦合金腐蝕電流密度對比,如圖4所示。

由圖4a)可知:隨著相尺寸的增加,腐蝕電流密度也呈增大的趨勢。由此可知,相尺寸越大,TC4鈦合金的腐蝕性能越差。由圖4b)可知:TC4鈦合金的腐蝕電流密度隨著α相質量分數的增加而降低,其腐蝕性能有所提升。由此可知,α相質量分數越大,β相質量分數則越少,TC4鈦合金的腐蝕性能越好[16]。當α相質量分數為95.71%(圖4b)中左側最高點)、相尺寸為7.107~7.254μm時(圖4a)中右側最高點),腐蝕電流密度達到最大值,為1.262×10?8A/cm2。

2.3元素質量分數分析

元素在各相間的質量分數差被認為是腐蝕性能的重要影響因素。鈦合金中Al為α相穩定元素,V為β相穩定元素。基于前文試驗結果可知,α相質量分數與TC4鈦合金的耐腐蝕性能呈正比關系。為了研究鈦合金等軸組織中的元素對腐蝕性能的影響機制,設退火溫度為900℃、退火時間為2h,分析不同冷卻方式下(AC、WQ(水冷)、FC(爐冷)),不同元素在各相中的擴散差異程度。

不同冷卻方式下,TC4鈦合金微觀組織形貌圖,如圖5所示。由圖5a)—5c)可知:3組試樣的金相均為等軸組織,其中圖5b)由于其急冷方法為水冷,未能使試樣達到均勻的擴散相變,保留了更多的等軸α相。

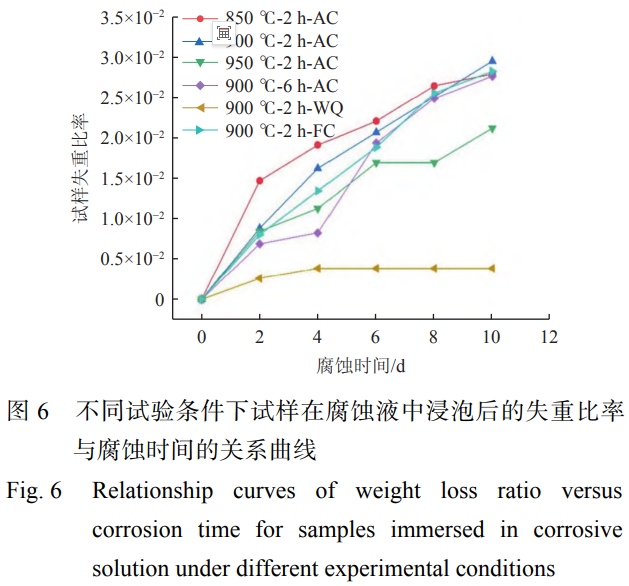

不同冷卻方式使得雙相組織中的元素擴散程度有所不同,為了進一步驗證元素差異對等軸組織TC4鈦合金腐蝕性能產生的影響,將6組等軸組織試樣進行腐蝕浸泡試驗,腐蝕溶液為5mol/L的鹽酸溶液,6組試樣的浸泡時間分別為2d、4d、4d、6d、8d、10d,每兩天取出試樣進行清洗稱重,并更換新配的5mol/L鹽酸溶液,以每一次稱重的失重與原始質量之比來表征腐蝕性能的好壞[17]。不同試驗條件下,試樣在腐蝕液中浸泡后的失重比率與腐蝕時間的關系曲線如圖6所示。

由圖6可知:隨著腐蝕時間的增加,所有試樣的失重質量均呈逐漸增加的趨勢,且試樣的失重與腐蝕時間呈線性增加的關系。初始浸泡時,失重比率-腐蝕時間的曲線斜率較大,之后斜率逐漸減小并趨于穩定,這是由于初始試樣表面被侵蝕,存在一個極化后鈍化的過程,在突破鈍化的保護膜后又以穩定趨勢進行腐蝕。其中退火溫度為900℃、冷卻方式為水冷的試樣失重比率最小(3.89×10?3),其值近乎為退火溫度為900℃、冷卻方式為空冷的試樣失重比率的13%。由此可知,退火溫度為900℃、冷卻方式為水冷試樣的耐腐

蝕性能最佳。

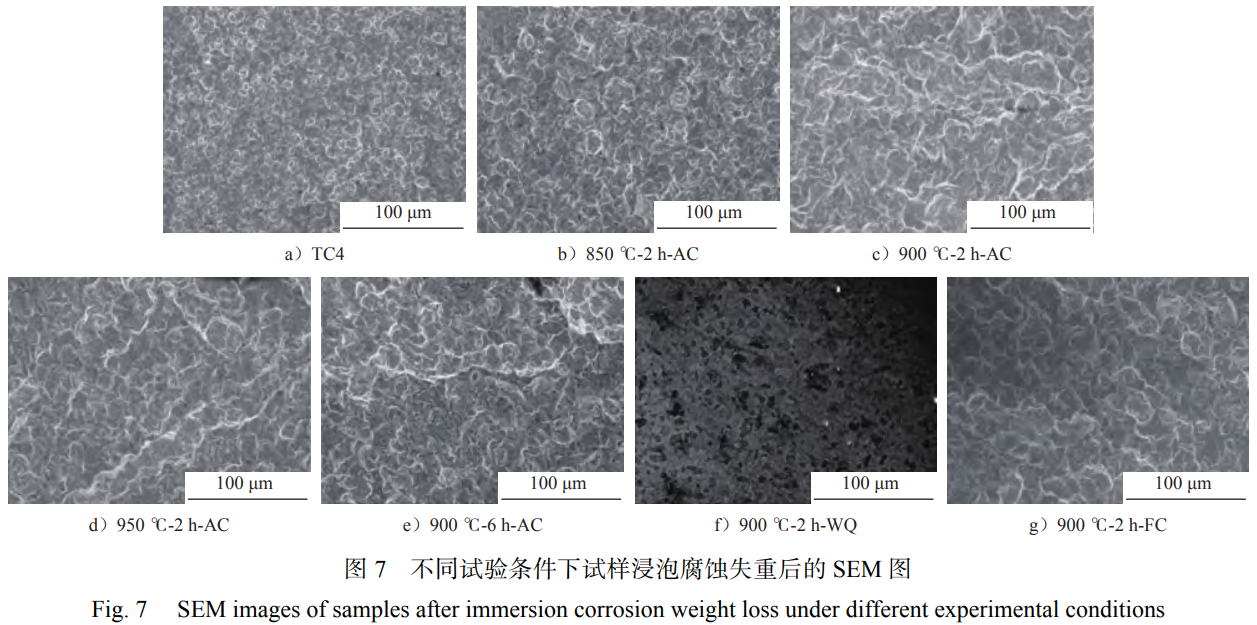

通過SEM(掃描電子顯微鏡)觀察5mol/L鹽酸浸泡后,不同試驗條件下的TC4試樣表面形貌,如圖7所示。

由圖7可知:TC4鈦合金在5mol/L鹽酸環境下已經被嚴重侵蝕,表層為凹陷的不規則被侵蝕形貌。與其他試樣不同的是,圖5f)中的試樣在500倍電鏡下并沒有觀察到被侵蝕后表面的凹陷形貌,說明其被侵蝕的程度相對較低,這與浸泡腐蝕的分析結果一致。為了進一步分析水冷試樣與其他冷卻方式試樣的腐蝕性能不同的原因,選取900℃空冷試樣代表其他5組腐蝕表面形貌相似的試樣,對浸泡10d后,退火溫度為900℃、冷卻方式為空冷的試樣和退火溫度為900℃、冷卻方式為水冷的試樣進行EDS(能量色散X射線光譜)面掃描元素對比分析,如圖8所示。

由圖8a)可知:在凹陷區域內,Ti和V元素分布比較均勻,但Al元素在凹坑形貌內缺失嚴重,證明Al元素在浸泡試驗中優先被腐蝕掉。對比圖8a)和圖8b)可知:退火溫度為900℃、冷卻方式為水冷的試樣在鹽酸環境下被侵蝕10d后,被侵蝕位置并沒有出現某一元素明顯缺失的現象。由此可以推測出,Al元素被腐蝕后大量缺失的主要原因為熱處理工藝有所不同,緩慢的冷卻速率使各相在擴散凝固過程中更容易達到平衡狀態,Al元素更多地擴散到α相內,V元素更多地擴散到β相內,兩相元素的質量分數差異造成了微觀原電池腐蝕。而水冷非常快的冷卻速率使得元素沒有在各相中獲得充分擴散,從而減弱了這種兩相間的微觀原電池腐蝕效應,使其獲得了最佳的耐腐蝕性能。

為了驗證EDS面掃描元素對比分析結果的準確性,選擇測試中未出現Al元素明顯缺失現象的900℃、水冷試樣進行1mol/L鹽酸環境下的點蝕電化學試驗。900℃、水冷條件下,TC4鈦合金電化學點蝕腐蝕形貌SEM圖如圖9所示。從圖9中可以看出,點蝕坑分布并不均勻,且形狀各異,但主要都集中分布在α和β相界處,進一步印證了兩相間形成微觀原電池腐蝕的推論[18-19]。

900℃、水冷條件下,TC4鈦合金點掃元素質量分數如表5所示。由表5可知:點蝕坑內的Al元素質量分數為3.51%,原子數量為6.09%,均低于α相和β相中的質量分數和原子數量。由此可知,點蝕坑內Al元素優先被腐蝕,且其為影響等軸組織TC4鈦合金腐蝕性能的主要因素[20]。

表 5 900℃、水冷條件下 TC4 鈦合金點掃元素質量分數

(Tab. 5 Elemental mass fractions of TC4 titanium alloy via point scan under water-cooled condition and annealed at 900 °C)

| 位置 | Ti 質量分數 / % | Ti 原子數量 / % | Al 質量分數 / % | Al 原子數量 / % | V 質量分數 / % | V 原子數量 / % |

| 1 | 89.83 | 87.79 | 3.51 | 6.09 | 6.65 | 6.11 |

| 2 | 86.54 | 83.63 | 5.13 | 8.80 | 8.33 | 7.57 |

| 3 | 90.09 | 85.91 | 6.54 | 11.07 | 3.37 | 3.02 |

針對等軸組織TC4雙相鈦合金,通過改變熱處理工藝進而改變相比例和相尺寸的方法,最終改變的都是Al元素的微觀原電池效應,進而影響TC4鈦合金的腐蝕行為。等軸組織TC4鈦合金微觀原電池模型示意圖,如圖10所示。

大量的Al元素偏聚加大了微觀原電池效應,在鈍化膜破裂后,合金腐蝕速率加快,具體表現為腐蝕電流密度的增加。因此,為了獲得新型耐腐蝕鈦合金,可以通過增加α相質量分數和減少Al元素偏析,來提高鈦合金的耐腐蝕性能。

3、結語

本文通過不同退火熱處理工藝、腐蝕浸泡試驗和電化學試驗,研究了TC4等軸組織鈦合金相結構和元素分布對其耐腐蝕性能的影響,主要獲得以下結論:

1)850℃、900℃和950℃退火工藝處理后,TC4鈦合金均為等軸組織,隨著退火溫度的升高,α相質量分數逐漸減少,β相質量分數逐漸增加。隨著退火時間的延長,其等軸組織相尺寸不斷增大。

2)不同退火工藝處理后,TC4鈦合金耐腐蝕性能與α相質量分數呈正比,與相尺寸呈反比。

3)Al元素為影響TC4鈦合金耐腐蝕性能的重要因素,減少其元素偏析,可降低TC4鈦合金的腐蝕速率,提高TC4鈦合金的耐腐蝕性能。

參考文獻

[1]莢利宏,王婷,于承雪,等. 鈦合金在軌道交通車輛中的應用現狀[J]. 科技創新與應用,2023,13(5):164.

JIA Lihong,WANG Ting,YU Chengxue,et al. Application status of titanium alloy in rail transit vehicles[J]. Technology Innovation and Application,2023,13(5):164.

[2]黃志輝,王超,孫龍生,等.鈦合金材料在軌道交通中的應用前景[J].機車車輛工藝,2017(2):11.

HUANGZhihui,WANGChao,SUNLongsheng,etal.Application prospectoftitaniumalloymaterialinrailtransit[J].Locomotive&RollingStockTechnology,2017(2):11.

[3]段 華 東 , 楊 穎 , 蔣 忠 城 , 等 . 一 種 鈦 合 金 構 架 及 轉 向 架 :CN204506909U[P].2015-07-29[2024-12-05].

DUAN Huadong, YANG Ying, JIANG Zhongcheng, et al. A Titanium Alloy Frame and Bogie: CN204506909U[P]. 2015-07-29[2024-12-05].

[4]李梁京,王繼榮,李軍.新型輕材料在轉向架部件中的應用 [J].青島大學學報(自然科學版),2017,30(4):42.

LILiangjing,WANGJirong,LIJun.The application ofnew-type lightweight materials in bogie parts[J]. Journal of Qingdao University(NaturalScienceEdition),2017,30(4):42.

[5]王鵬,苑玉玲,李萍,等.轉向架表面處理方法、轉向架及軌道車輛:CN111286775A[P].2020-06-16[2024-12-05].

WANGPeng,YUANYuling,LIPing,etal.Steeringframesurface treatment method, steering frame and railway vehicle:CN111286775A[P].2020-06-16[2024-12-05].

[6]才鶴,李維哲,王澤飛,等.鈦合金高速列車轉向架側梁組成焊接工藝 [J].電焊機,2020,50(8):52.

CAI He, LI Weizhe, WANG Zefei, et al. Welding technology of titanium alloy high speed rail bogie frame[J]. Electric Welding Machine,2020,50(8):52.

[7]YANGY,XIAC,FENGZ,etal.CorrosionandpassivationofannealedTi–20Zr–6.5Al–4Valloy[J].CorrosionScience,2015,101:56.

[8]LIANG S X, YIN L X, ZHENG L Y, et al. The microstructural evolutionandgraingrowthkineticsofTZ20alloyduringisothermal

annealing[J].Materials&Design,2016,99:396.

[9]LIAOC,YANGJ,HEY,etal.Electrochemicalcorrosionbehavior of the carburized porous TiAl alloy[J]. Journal of Alloys and Compounds,2015,619:221.

[10] ATAPOUR M, PILCHAK A, FRANKEL G S, et al. Corrosion behaviorofTi-6Al-4Vwithdifferentthermomechanicaltreatments andmicrostructures[J].Corrosion,2010,66(6):65004.

[11]ATAPOURM, PILCHAKAL, FRANKELGS, et al.Corrosion behavioroffrictionstir-processedandgastungstenarc-weldedTi6Al-4V[J].Metallurgical and Materials Transactions A, 2010,41(9):2318.

[12]KIMHS,KIMWJ.Annealingeffectsonthecorrosionresistance ofultrafine-grained pure titanium[J].Corrosion Science, 2014, 89:331.

[13]FENG X, LEI J, GU H, et al. Effect of scanning speeds on electrochemicalcorrosionresistanceoflasercladdingTC4alloy[J].ChinesePhysicsB,2019,28(2):026802.

[14]ARGADEGR,PANIGRAHISK,MISHRARS.Effectsofgrain size on the corrosion resistance of wrought magnesium alloys containingneodymium[J].CorrosionScience,2012,58:145.

[15]原黎明,歐陽文泰,秦秀,等.激光沖擊強化與熱處理復合工藝對TC4 鈦合金表面性能的影響 [J].應用激光,2023,43(9):114.

YUANLiming,OUYANGWentai,QINXiu,etal.Effectoflaser shockpeeningandheattreatmentcompositeprocessonthesurface propertiesofTC4 titaniumalloy[J]. Applied Laser, 2023, 43( 9) :114.

[16]PAZHANIVEL B, SATHIYA P, SOZHAN G. Ultra-fine bimodal (α+β)microstructureinducedmechanicalstrengthandcorrosion resistanceofTi-6Al-4Valloyproducedvialaserpowderbedfusion process[J].Optics&LaserTechnology,2020,125:106017.

[17]孟康.TA31 合金在鹽酸溶液中的腐蝕行為研究 [D].秦皇島:燕山大學,2019.

MENG Kang. Study on corrosion behavior of TA31 alloy in hydrochloric acid solution[D]. Qinhuangdao: Yanshan University,2019.

[18]XIAC,FENGZ,LIUS,etal.Anisotropicpittingofsingle-phaseβZr alloy and isotropic pitting of α + β double-phase Zr alloy[J].CorrosionScience,2017,127:39.

[19]RENJQ,LIL,WANGQ,etal.Effectofenvironmentalmediaon thegrowthrateoffatiguecrackinTC4titaniumalloy:Seawaterand

air[J].CorrosionScience,2024,230:111941.

[20]YUETM,YUJK,MEIZ,etal.Excimerlasersurfacetreatment of Ti–6Al–4Valloyforcorrosionresistanceenhancement[J].Materials Letters,2002,52(3):206.

收稿日期:2025-01-07 修回日期:2025-03-17 出版日期:2025-11-10

Received:2025-01-07 Revised:2025-03-17 Published:2025-11-10

通信作者:陳冠宇,工程師,chengyguanyu@163.com

《城市軌道交通研究》雜志社,開放獲取CCBY-NC-ND協議 Urban MassTransit Magazine Press. Thisisan open accessarticle undertheCCBY-NC-NDlicense

(注,原文標題:退火工藝對鈦合金構架組織和腐蝕行為影響)

相關鏈接